目前,双壁波纹管设备的连接方式有三种:一种是扩口管,可直接与密封圈连接,另一种是通过注射成型套配件和密封圈连接生产直管。第三个是HAV块连接。第1类直接方便,生产成本低,安装方便,价格有利,但管道生产时合格率低,材料利用率低,人工投入相对较大,设备精度要求也较高。二次生产管道具有合格率高、成品率高、安装方便等优点。但是生产零件的成本很高。第三,成本相对较高,施工不方便,在修复受损管道时采用应急措施。

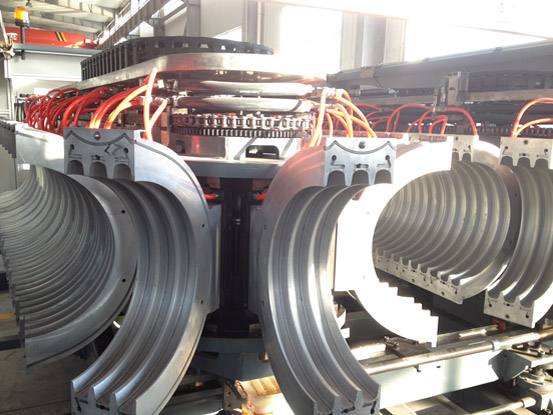

使用当前生产的HDPE双壁波纹管的生产线,将具有峰值的模块替换为套筒模块,并且连续套筒被连续挤出。具体过程和步骤如下:

1。根据原高密度聚乙烯双壁波纹管模块的底座和尺寸加工定制的套管模块;

2.设定数量并保留原有模组的大小;

3.定制套筒模块安装在成型机上;

4、选择生产管道材料为基础,再加入其他材料;

5.套筒式管道连续挤压成型,风冷水冷成型,牵引,切割后;

6。在后续加工中,切割套筒的边缘需要人工修复。在后期,机械化修整可被视为人工作业的替代品。

7.包装套筒配件整齐;

8.装箱入库。

在步骤2中,指定dn400数量下的24对和dn500上方的12对。在步骤4中,添加20%-30%MDPE3802和5%≤10%LDPE7042。在步骤7中,将套筒配件包裹在气泡袋中,并将其整齐地放置。

在双壁波纹管生产线上,将扩口管改为直管,并选择连接方式作为套筒连接,套筒的生产方式不是注射成型,而是挤出成型,套筒模块的设计和套筒模块的设计。它需要匹配橡胶环和管道的外径,并考虑到安装的方便性和密封性,以及套筒的壁厚和力学性能。

挤压套管模块的配方需要额外的设计;需要刚性和灵活性。它可以基于用于生产管道的材料,然后添加20%-30%的MDPE,例如3802和5%-10%的LLDPE,例如7042;如果调整配方,材料成本也远低于注塑成本。此外,通过内壁和外壁的不同材料组合,可以通过刚性和柔韧性(双层共挤出)确保套筒的性能。

与现有技术相比,其有益效果是采用波纹管成型机成型的模块,是一个连续的套管连接模块,集中生产(集中一段时间可以使几个月的套管连接备用,也可以在一个地方生产并发送到所需的br安琪)

在管道生产中,不需要安装膨胀模块,直接生产直管,直接生产直管,通过率可达100<,物料利用率也可达100<;垃圾>.相反,大多数公司现在生产带有延伸管的管子,切断延伸管,切断一个插头,占整个管子的5-8。

通过挤压挤出机,在成型机上成型连续套筒配件模块,大大提高了效率。关键是采用连续成型的套筒直通连接件,可以连续生产,且材料不需要太多地考虑流动加工性,材料成本也会大大降低,如注塑成型。材料方面要考虑高流动性,开一套大型注塑模具,费用也很昂贵。

该生产工艺具有效率高、成本高的优点,它本身可以降低废品率,提高合格率,提高生产产量,提高产品质量,降低成本,并可由一名工人开设两条三条生产线,以减少人工投资。直管的生产,启动后正常,保证进给是连续正常的生产。现场安装也很简单。当客户购买管道时,相应的套筒和橡胶环是匹配的。套管应分开运输,以确保套筒的完整性。