1、上料:用真空上料机将物料加入料斗内,启动干燥机对物料进行干燥,干燥温度根据具体情况而定,但不得超过80度。

2、打开挤出机减速箱冷却水,将球阀出水到合适的尺寸冷却润滑油。

3、检查无误时,确认加热绝缘时间已达,再拧紧关节螺钉。(拧紧螺钉时,应关闭头上的加热器,操作人员应戴手套和其他防护用品。)

4、启动挤出机的驱动马达,使螺丝低速运转(20r/min),稍微拔下漏斗,慢慢加入物料,并在待机头排出时,调节温度、螺丝速度,并根据材料的塑化状态和熔体压力显示各区域的物料量。

在双壁波纹管设备生产过程中随时注意挤出机的原材料供应,防止切割材料。

5、头模口开始材料时,应仔细观察,如果管坯壁厚不均匀,应调整使内、外坯均匀挤压。

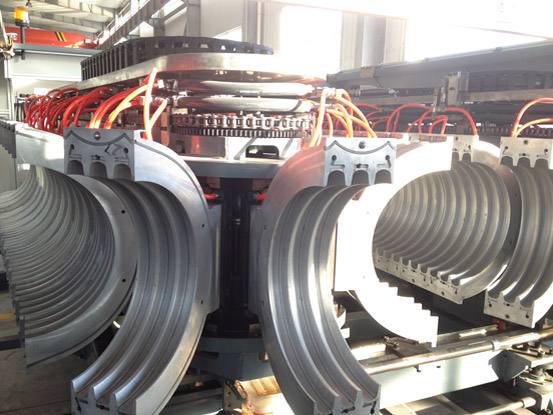

6、均匀放电后的材料要清除模具中多余的材料。安装固定轨道套筒,连接线路,检查是否有泄漏。移除模具部分的18-22区域加热器。

7、点式移动成型机“向前”按下按钮,使成型机到预定位置,注意模组与定型套件之间的空隙,如有任何干扰应调整。

调整成型机后,启动真空泵,打开一个真空。启动成型机,使模块运行。启动正常的通货膨胀,快速的通货膨胀。

9、启动挤出机,一段时间后停止快速膨胀,形成外壁后,先真空形成压力后,启动2#挤出机,内部真空。

10、正常生产管道后,开始冷却各部分。随时注意观察压力表的压力、温度和速度,并做相应的记录。

11、管道通过洒水冷却槽,启动泵马达,均匀喷洒管道冷却水,使管道进一步冷却。启动干燥装置以去除管外表面的水分。

12、开始切割机、堆叠机进行切割和堆叠。